随着工业化和消费市场的持续升级,清洗剂(包括家用清洗剂、工业清洗剂、汽车护理产品等)的需求日益增长,对产品的品质、包装多样性和生产效率提出了更高要求。一条设计科学、技术先进的灌装生产线,不仅是保障产品稳定输出、控制成本的基石,更是企业在激烈市场竞争中赢得优势的关键。本方案将从生产线规划、核心设备选型、工艺流程、自动化与智能化、安全环保以及经济性分析等多个维度,为您提供一套完整的清洗剂灌装生产线解决方案。

一、 项目概述与目标

1.1 项目背景

清洗剂产品形态多样(液体、膏体、粉体、喷雾),成分复杂(可能含表面活性剂、溶剂、腐蚀性成分等),包装容器材质和规格各异(PET瓶、HDPE桶、玻璃瓶、马口铁罐等)。因此,生产线需具备高度的灵活性、兼容性和强耐腐蚀性。

1.2 核心目标

高效率: 实现单班产量的大幅提升,满足市场需求。

高精度: 灌装精度控制在±0.5%以内,减少物料浪费,保证产品价值。

高灵活性: 能够快速切换不同产品、不同规格的包装,适应多品种、小批量的生产趋势。

高安全性: 全程防爆、防泄漏,保障操作人员安全与生产环境安全。

合规与环保: 符合GMP/ISO9001等质量管理体系要求,实现VOCs(挥发性有机物)的有效控制与废水、废料的合规处理。

数据化与可追溯: 实现生产数据的实时采集与分析,建立从原料到成品的全流程质量追溯体系。

二、 生产线整体布局与核心组成

一条完整的全自动清洗剂灌装生产线通常由以下几个核心模块串联组成:

上瓶/上桶单元 → 空瓶检测 → 灌装单元 → 旋盖/封口单元 → 贴标单元 → 喷码单元 → 检测单元 → 包装码垛单元

2.1 前处理与上线单元

理瓶机: 针对PET/HDPE塑料瓶,采用风送道或机械手式理瓶机,将杂乱的空瓶自动整理成瓶口向上、有序排列,并输送至生产线。

空瓶吹扫/清洗机(可选): 对于要求极高的产品(如电子级清洗剂),使用高压洁净空气吹扫或离子风清除瓶内灰尘、静电和微颗粒。

空瓶检测机: 利用机器视觉技术,对输送线上的空瓶进行检测,识别是否有裂纹、污渍、变形等缺陷,并及时剔除,保证灌装基础质量。

2.2 核心灌装单元

这是生产线的“心脏”,其选型直接决定生产效率和精度。

灌装原理选择:

蠕动泵灌装: 适用于小容量、高粘度(如膏体)、强腐蚀性或对剪切力敏感的产品。物料仅接触软管,无污染,易清洗更换,但软管为耗材。

重力灌装: 适用于低粘度、流动性好的液体。结构简单,成本较低。

压力灌装/液位灌装: 适用于大容量包装(如1-25L桶),通过控制液位高度来保证容量一致,速度快。

称重式灌装: 适用于所有形态的液体,尤其是高附加值、高精度要求的产品。通过高精度传感器实时反馈控制,精度最高(可达±0.1%),不受产品粘度、气泡和温度影响,是高端清洗剂灌装的首选。

真空灌装: 适用于易起泡的液体,通过抽真空减少泡沫产生。

材质要求: 所有与物料接触的部件(储料罐、阀门、管路)必须采用316L不锈钢或更高标准的耐腐蚀材料(如哈氏合金),或内衬PTFE(聚四氟乙烯),以确保长期稳定运行并防止物料污染。

2.3 封盖单元

旋盖机: 针对塑料瓶盖,采用抓旋式或磁旋式旋盖头,扭矩可精确控制,确保密封性且不损坏瓶盖。

轧盖机: 针对马口铁罐的皇冠盖。

塞盖/压盖机: 针对内塞、泵头等。

自动上盖机: 与旋盖机联机,实现盖子的自动排序、定向和输送,减少人工干预。

2.4 后道加工与标识单元

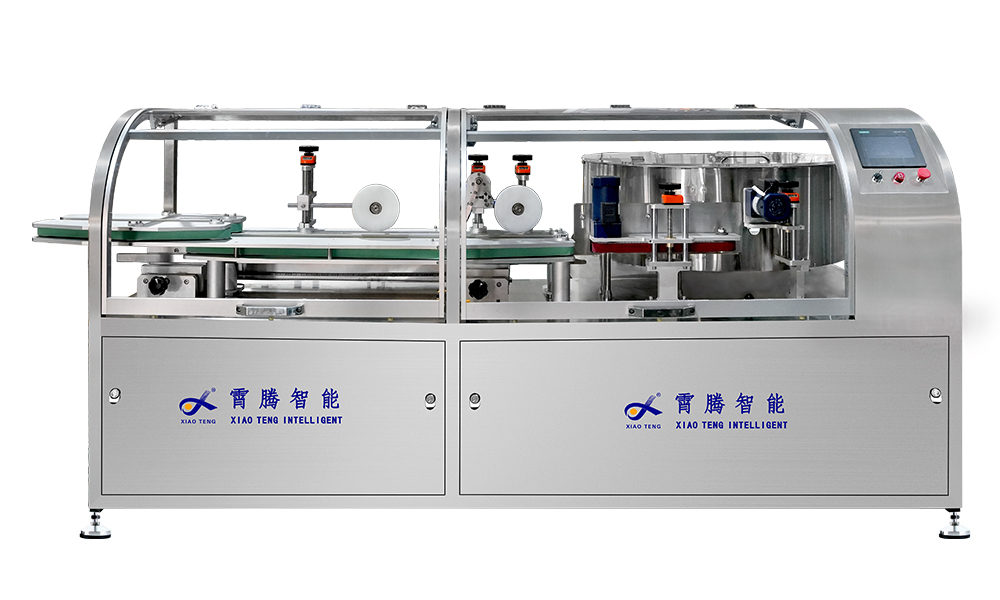

贴标机: 根据包装需求,可选择不干胶贴标机、套标机或热熔胶贴标机。现代贴标机应具备自动检测标签位置、有无的功能,并支持快速更换标签规格。

喷码/激光打码机: 在产品或标签上喷印生产日期、批号、有效期、追溯二维码等信息。激光打码永久性强,无耗材;墨水喷码速度快,成本低。推荐使用UV喷码,附着力强,环保。

2.5 检测与剔除单元

称重检测机: 在灌装后对每一瓶产品进行在线称重,自动剔除净含量不合格品。

金属检测机/X光异物检测机: 检测产品中可能混入的金属或其他密度异物,保障产品安全。

密封性检测机(可选): 对于高要求产品,使用真空衰减法或压力衰减法检测瓶盖的密封性能。

视觉检测系统: 检测标签是否错贴、漏贴、歪斜,瓶盖是否拧紧、漏装等。

2.6 后端包装与码垛单元

装盒/装箱机: 将数瓶产品自动装入纸盒或纸箱中。

封箱机: 自动折盖并密封纸箱。

捆扎/裹膜机: 对箱体进行捆扎或缠绕膜固定。

机器人码垛系统: 使用六轴工业机器人,将成品箱按预设垛型自动、高效、整齐地码放在托盘上,替代高强度的人工劳动,是实现“黑灯工厂”的最后一步。

三、 自动化、控制与信息化系统(生产线的大脑)

3.1 中央控制系统(PLC + HMI)

采用高性能PLC作为控制核心,配合大尺寸彩色触摸屏(HMI),实现全线设备的联动控制、参数设置、状态监控与故障报警。操作界面直观,可一键启停、配方调用。

3.2 制造执行系统(MES)集成

MES是连接企业管理层与生产控制层的桥梁。

生产调度: 接收ERP系统的生产订单,自动排产。

物料管理: 监控原料、包材的消耗与库存,实现预警。

数据采集与监控(SCADA): 实时采集设备运行状态(OEE)、产量、灌装精度、合格率等数据,并以图表形式动态展示。

质量追溯: 记录每一批产品的原料批次、生产线、操作员、工艺参数、检验数据等,形成完整的电子批记录。通过产品上的二维码,可快速实现正向和反向追溯。

报表生成: 自动生成生产日报、月报、效率分析报告等,为管理决策提供数据支持。

3.3 工业物联网(IIoT)与预测性维护

在关键设备(如灌装机主轴、机器人关节)上加装振动、温度传感器,通过IIoT平台收集数据,利用大数据分析预测零部件寿命,在故障发生前进行维护,最大限度减少非计划停机。

四、 安全、环保与人性化设计

4.1 安全设计

防爆设计: 对于使用酒精、酮类等易燃易爆溶剂的清洗剂,生产线(特别是灌装、旋盖区域)必须采用全防爆设计,包括防爆电机、防爆电器柜、本安型传感器等。

物理防护: 全线安装防护罩、安全光栅、急停按钮,确保设备运行时人员无法进入危险区域。

废气处理: 在灌装和封口工位设置集气罩,连接VOCs处理装置(如活性炭吸附、RTO焚烧炉),确保排放达标。

清洁与防泄漏: 设备设计无卫生死角,便于清洗。设置接液盘和泄漏检测装置,防止化学品泄漏污染环境。

4.2 环保与节能

节能设备: 选用符合IE4/IE5能效标准的伺服电机和变频器,大幅降低能耗。

资源回收: 清洗设备产生的废水可集中收集处理;废弃标签、不合格包材可分类回收。

低噪音设计: 采用低噪音元器件和减震措施,营造良好的工作环境。

4.3 人性化设计

人机工程学: 操作屏高度适宜,调整机构易于触及,降低工人劳动强度。

模块化设计: 设备采用模块化结构,更换规格件(如灌装头、旋盖头、夹瓶爪)快速简便,缩短产品换型时间。

五、 方案实施与经济效益分析

5.1 实施步骤

需求调研与分析: 深入了解客户产品矩阵、产能目标、预算和厂房条件。

方案设计与评审: 出具详细的设备布局图、技术方案和报价,与客户共同评审确定。

设备制造与采购: 核心设备定制化制造,标准设备外购集成。

工厂安装与调试: 专业工程师团队现场安装,进行单机与联动调试,优化参数。

培训与验收: 对客户操作、维护人员进行全面培训,完成性能测试并验收。

售后服务与支持: 提供远程技术支持、备件供应和定期维护服务。

5.2 经济效益分析

直接效益:

提升产能: 自动化生产线速度可达数千瓶/小时,是人工操作的数倍乃至数十倍。

降低人工成本: 一条全线只需2-3人监控,大幅减少一线操作工。

减少物料损耗: 高精度灌装和在线检测将产品损耗和包材浪费降至最低。

间接效益:

提升产品质量与一致性: 杜绝人为误差,品牌形象得以提升。

增强市场响应能力: 快速换产能力能灵活应对市场变化。

实现数字化管理: 数据驱动决策,提升整体运营效率。

改善工作环境,提升企业形象。

六、 未来发展趋势

未来的清洗剂灌装生产线将向以下几个方向发展:

柔性化与模块化: 通过可编程的机器人单元(如协作机器人进行灌装、上盖)实现更高程度的柔性生产。

AI赋能: 利用人工智能进行视觉检测(识别更复杂的缺陷)、质量预测和工艺参数自优化。

数字孪生: 在虚拟空间中构建生产线的数字模型,用于模拟仿真、故障预测和远程运维。

可持续性: 更多使用节能技术、环保材料和设计,支持循环包装的灌装需求。

投资建设一条现代化的清洗剂灌装生产线,是一项具有长远战略意义的决策。它不仅仅是简单的“机器换人”,更是对企业生产模式、质量管理体系和运营逻辑的一次全面升级。通过采纳本方案所阐述的系统化、自动化、信息化解决方案,企业将能构建起一个高效、可靠、透明且面向未来的生产核心,从而在成本控制、产品质量、市场响应和社会责任等多个维度建立起坚实的竞争优势,为企业的可持续发展注入强劲动力。