行业背景与市场需求

随着全球食品消费升级,果酱市场呈现稳定增长趋势。根据Statista数据,2023年全球果酱市场规模已突破85亿美元,消费者对产品品质、包装美观度和生产效率的要求不断提高。传统人工灌装方式面临以下痛点:

效率低下:人工灌装速度通常≤20瓶/分钟,难以满足批量订单需求;

卫生风险:开放式操作易引入微生物污染;

精度不足:果酱黏稠度差异导致灌装量波动(±10%以上)。

针对这些问题,全自动果酱灌装生产线成为果酱生产商的必然选择。

生产线核心设备组成

一条完整的果酱瓶装灌装生产线通常由以下8大模块构成,可根据客户需求灵活配置:

1. 前处理系统

化糖罐与配料罐

容积:500L-5000L(定制)

材质:SUS304不锈钢,带夹层保温与搅拌功能

关键参数:控温精度±1℃,粘度调节范围50-5000cP

巴氏杀菌机

温度控制:85℃±2℃(符合FDA标准)

杀菌时间:30-120秒可调

2. 瓶体处理工段

理瓶机,将杂乱瓶子排列成单列输送,处理速度:100-200瓶/分钟

空气清洗机,通过高压气流去除瓶内粉尘,气压:0.6-0.8MPa

3. 灌装封盖核心设备

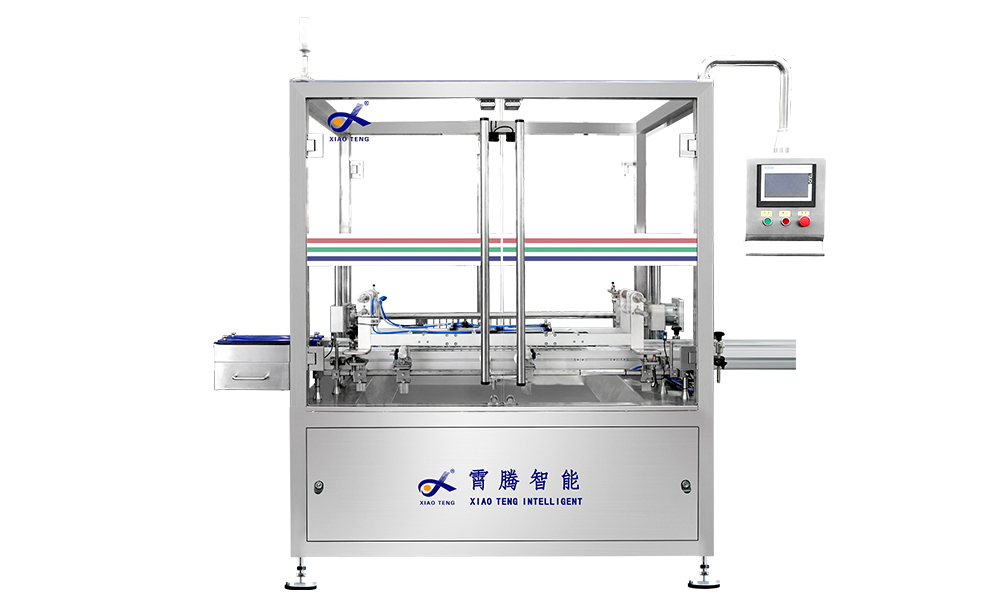

活塞式灌装机(适用于高粘度果酱)

灌装量:50-500ml/瓶(误差≤±1%)

灌装头数:6-24头(速度40-120瓶/分钟)

特殊设计:防滴漏喷嘴+PLC控制粘度补偿

真空旋盖机

封口合格率:≥99.5%

扭矩控制范围:5-20N·m(避免过紧/松动)

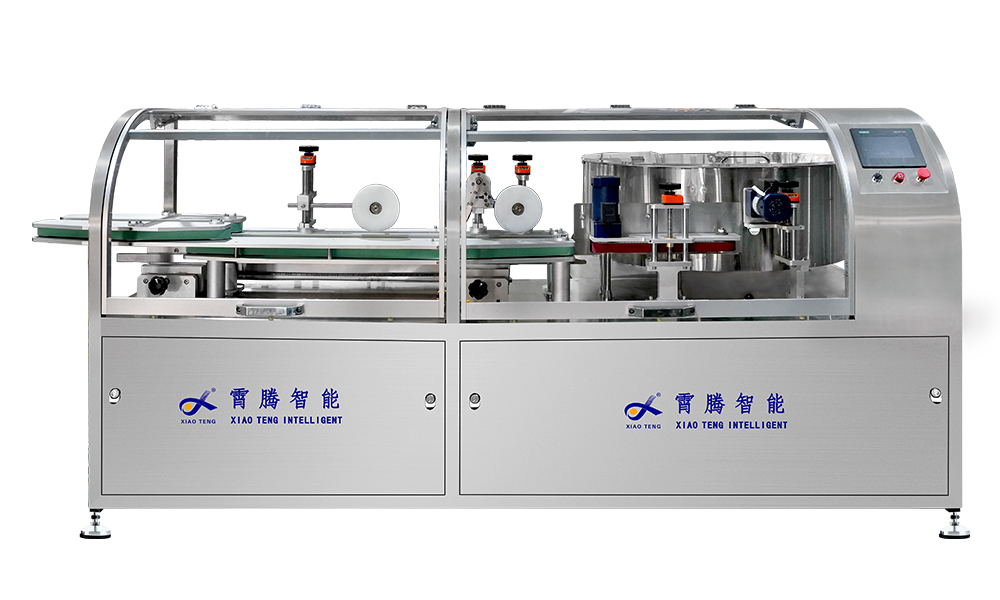

4. 后道包装设备

贴标机:支持圆瓶、方瓶等多种瓶型

喷码机:高解析度DPI≥300,可变数据打印

装箱机器人:节省人工50%以上

技术亮点与竞争优势

1. 解决行业难题的创新设计

黏稠物料适应性

采用双活塞计量泵+螺旋下料装置,确保芒果酱、草莓酱(含果粒)等不同粘度物料灌装精度。

无死角卫生结构

所有接触部件符合GMP标准:

管道快拆设计(CIP清洗覆盖率100%)

无菌灌装环境(可选配FFU层流罩)

2. 智能化控制

物联网监控系统

实时采集数据:灌装量偏差、设备OEE(综合效率)、能耗分析,通过手机APP远程报警。

一键换产功能

更换瓶型时,仅需更换少量模具(如星轮、夹爪),30分钟内完成规格切换。

3. 节能环保

热能回收系统:杀菌环节节能15%-20%

伺服电机驱动:比传统气动系统省电40%

四、典型应用案例

案例1:某跨国果酱品牌东南亚工厂

需求痛点:

原有设备灌装草莓酱时果粒堵塞,废品率高达8%。

解决方案:

定制宽通道灌装阀+果粒预分散系统。

成效:

▶ 灌装速度提升至80瓶/分钟

▶ 废品率降至0.3%以下

案例2:国内新兴健康食品企业

特殊要求:

需兼容玻璃瓶与PET瓶两种包装,且每日生产2种以上果酱口味。

配置方案:

模块化生产线+快速切换套件,换型时间缩短至15分钟。

在食品工业4.0时代,果酱生产企业需要更智能、更灵活的灌装解决方案。上海霄腾自动化装备有限公司凭借20年行业经验,已为全球37个国家提供超过多条果酱生产线。点击获取专属方案设计!